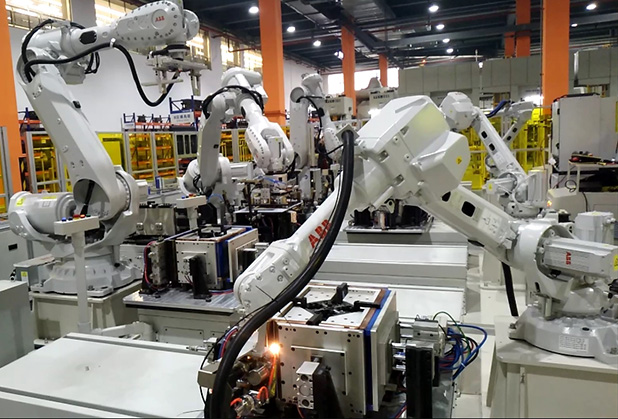

四川机器人智能装备-烤箱内胆组件焊接线图片及说明:

生产线概述

本生产线为烤箱内胆组件的自动化焊接。采用人工预存散件、自动输送、机器人装卸产品、机器人焊接的生产方式。以达到节能、降本、稳定品质以及提高效率的目的。

特点:

柔性化 设备系统高度柔性化设计,在兼容现有生产蓝本所要求的产品基础上,兼顾未来增加新品种、扩大产能预留扩展及改造空间。

稳定性 设备系统运行稳定,故障率低,且支持不间断连续工作,能够满足在批量生产后的产能爬坡过程中对.终产品下线的产能输出稳定性要求。

自动化 设备功能高度自动化,代表了国内.先进的工艺技术水平,重复劳动一律采用自动设备完成,仅在必要的工位才安排人工操作。

人性化 在人工工位通过配置辅助设备以减轻人工劳动强度;设备操作简单,控制界面美观,同时优化生产环境,满足车间工作人员的心理要求;在需要人工参与的物流工作中,精益设计行走路线,减少无必要的运动,降低车间工作人员的体力消耗。

模块化 设备各单元模块化设计,可独立工作,便于适应产品工艺调整,可独立暂停与启动。

智能化 设备系统通过条码管理自动识别产品类别、适用工艺,并自动进行生产数据控制管理、班组管理记录、数据保存及上传,实时监控生产状态和设备状态,实现车间数字化生产。此外,通过智能生产管理系统对各线体之间进行智能生产拉动,实现各工序的智能排产及智能物流。

高质量及一致性 设备系统严格把控各个关键质量控制点,对产品在各环节的状态进行多项必要测试,并将测试数据保存及上传,实现质量追溯、零部件追溯。对于不合格的产品,根据质量问题的种类分别制定了返修方案。此外,设备具备自检功能,能够提早发现异常并提供维护方案,保证产品质量,便于生产管理。

生产空间布局 设备布局充分考虑到场地利用率、物流及操作安全、设备柔性化改造等方面的需求,节约生产空间,减少布局不合理带来的各方面的资源浪费。同时考虑到操作者的心理因素,并为其提供开放而舒适的工作环境。

参观性 设备系统布局合理、美观,设备外观经严格的工业设计,使参观者获得..的观感,满足标杆样板工程要求。

工序自动化:生产流程半自动化,全程包含六道工序:物料人工上料,内胆上围板与内胆下围板自动拼焊,四个边角自动裁切,内胆前板与围板组件自动压装焊接,内胆后板与焊接组件自动压装焊接,成品自动转运、输送、检验;

产线物流全自动:工件按次序排放在定制的工装之中,工装通过循环滚筒线转运,机械手定位抓取各工件进行移栽,焊接载具压紧定位工件进行焊接,.后由机器人抓取焊接成品转序至下料皮带线;

焊接双工位:三道焊接工序均采用双工位焊接,上/下料与焊接工作并行开展,效率高。采用机器人搬运,夹具自动夹紧及移栽,机器人自动定位激光焊接方式,全程全自动完成工作,无需人工参与;

产线传送线集成:内胆上围板与内胆下围板拼焊,边角自动裁切,内胆前板与围板组件自动压装焊接,内胆后板与焊接组件自动压装焊接共用一条倍数链,实现流水线式作业,除上料工位需1人上料,其余焊接、边角裁切及工件移栽转序等全部自动定位完成;

工装设计科学合理:根据工装夹具主位设计原理,各工序定位快速可靠,保证批量生产过程中,焊接组件能..重复定位,焊接面熔深穿透度高,保证焊接质量;

可视化:全面、直观的焊接监控,过程可视化、结果可控。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容